Servicios

- MANTENIMIENTO CENTRADO EN CONFIABILIDAD - RCM

- GESTIÓN DEL MANTENIMIENTO

- ANÁLISIS DE FALLAS

- AHORRO DE ENERGIA

- LUBRICACIÓN INDUSTRIAL

- IDENTIFICACIÓN DE MAQUINARIA Y LÍNEAS DE PROCESO

- EVALUACIÓN DE PROVEEDORES

- INDICADORES DE GESTIÓN

MANTENIMIENTO CENTRADO EN CONFIABILIDAD - RCM

Objetivo General:Establecemos las estrategias de mantenimiento más adecuadas al comportamiento histórico de sus equipos, aplicando la metodología de RCM, estableciendo las actividades, frecuencias y la especialidad técnica para optimizar los recursos, mejorando la confiabilidad, disponibilidad y rentabilidad de sus activos productivos (optimización del plan de mantenimiento).

Descripción del servicio:

El servicio consiste en conformar un equipo de trabajo, con el jefe de operación, jefe de mantenimiento, un técnico de cada especialidad que conozca los equipos, un operador y un planeador de mantenimiento que conozca su CMMS. Con este equipo se analiza la información del área o sistema a intervenir y se redefinen los planes de mantenimiento con el fin de incrementar la confiabilidad de su proceso a un costo óptimo.

Cuando se Justifica su implementación:

- ๐Cuando hay estrategias de mantenimiento desarrolladas sin método estándar.

- ๐Cuando los resultados no son los esperados (confiabilidad, disponibilidad )

- ๐Cuando hay alto tiempo perdido en el proceso y perdidas asociadas son altas.

- ๐Demasiado mantenimiento intrusivo en los planes actuales, que pueden inducir fallas.

Beneficios:

- ๐Incremento de la Productividad del Negocio

- ๐Mejora en la disponibilidad de los activos

- ๐Mejora en la Confiabilidad de los activos

- ๐Reducción del Riesgo

- ๐Planes de Mantenimiento Costo-Efectivos

- ๐Mejora el Clima Laboral

GESTIÓN DEL MANTENIMIENTO

Objetivo General:Diagnosticar la Gestión del Mantenimiento para identificar brechas con respecto a las mejores prácticas. Diseñar e implementar acciones de mejora en el sistema de gestión del trabajo, los procesos de mantenimiento, los planes y las tácticas de mantenimiento con el fin de asegurar el logro de las metas del negocio.

Descripción del servicio:

Revisión y análisis del sistema de gestión del trabajo, indicadores y resultados actuales, teniendo como referencia estándares internacionales.

Conformación de equipo de trabajo multidisciplinario para revisión, definición y rediseño del sistema de trabajo, considerando: Procesos de mantenimiento, roles, responsabilidades, en lo relativo al cuidado de los activos.

Cuando se Justifica su implementación:

- ๐Los resultados de la organización requieren mejoras, sobre los cuales puede aportar la gestión de mantenimiento.

- ๐Cuando la disponibilidad de tiempo del recurso humano es insuficiente para dedicarse a optimizar la estrategia y la gestión del mantenimiento.

- ๐La globalización exige altos niveles de competitividad y se hace imperativo ser más productivos.

Beneficios:

- ๐Incremento en productividad total.

- ๐Reducción en gastos operacionales.

- ๐Incremento en productividad del personal.

- ๐Reducción del nivel del riesgo, vía incremento % de trabajos planeados.

- ๐Mejora de cooperación entre áreas funcionales.

- ๐Mejora de clima laboral.

- ๐Claridad de roles y responsabilidades de todos los involucrados en la gestión de mantenimiento.

ANÁLISIS DE FALLAS

Objetivo General:Determinar con herramientas de análisis de causa raíz, las principales deficiencias que causan las fallas o incidentes, permitiendo establecer acciones para reducir la probabilidad de ocurrencia de estas.

Descripción del servicio:

Se integra un equipo de trabajo para analizar la situación, siguiendo metodologías acordes a la complejidad del evento, de igual manera se soporta en técnicas de laboratorio para su análisis. Es importante la conservación de las evidencias debido a la información que estas aportan al proceso investigativo. Se genera un reporte con acciones orientadas a reducir la probabilidad de recurrencia del evento.

Cuando se Justifica su implementación:

- ๐Eventos críticos de alto impacto económico, seguridad o ambiental.

- ๐Existen fallas repetitivas.

- ๐Muchos paros inesperados (emergencias).

Beneficios:

- ๐Disminución de gastos de mantenimiento.

- ๐Incremento en disponibilidad y confiabilidad.

- ๐Identificar los problemas de calidad en el producto.

- ๐Solución de problemas de tipo técnico, conductuales, de procedimiento y de calidad.

- ๐Mejorar las condiciones de seguridad.

- ๐Mejora en el control del riesgo.

- ๐Mejora o implementación de las mejores practicas de la industria.

AHORRO DE ENERGIA

Objetivo General:Los altos cotos y consumos de la energía eléctrica hacen mandatorio tener programas estructurados de uso eficiente de la energía no solo para garantizar la viabilidad económica del negocio sino también para ser coherentes con la conservación del medio ambiente. Se enfoca en la identificación de oportunidades de disminución en el consumo energético en los procesos productivos.

Descripción del servicio:

Auditoría energética inicial de las instalaciones para identificar y cuantificar oportunidades de mejora. Las oportunidades seleccionadas se priorizan de acuerdo a su impacto económico y las necesidades del cliente.

Cuando se Justifica su implementación:

- ๐Por incremento sostenido en el consumo y/o costo de los recursos energéticos.

- ๐Necesidad de reducir impactos ambientales por el consumo, efecto invernadero, cambio climático.

- ๐Sensibilizar a los consumidores de los beneficios económicos y sociales del ahorro energético.

- ๐Definir la viabilidad económica de equipos de última generación.

- ๐Establecer medidas de ahorr de energía.

- ๐Ayudar a las organizaciones a hacer un mejor uso del consumo de energía de sus activos existentes.

Beneficios:

- ๐Reducción del consumo y costo.

- ๐Uso de mejores prácticas de gestión de energía.

- ๐Promover la eficiencia energética en toda la cadena de suministro.

- ๐Integración con otros sistemas de gestión organizacional como ambiental, salud y seguridad.

- ๐Establecimiento de los indicadores de gestión del programa.

LUBRICACIÓN INDUSTRIAL

Objetivo General:La lubricación de los equipos productivos tiene un impacto directo en la confiabilidad de operación y en el costo del ciclo de vida. Identificar oportunidades de mejora en la gestión de lubricación de la maquinaria productiva, garantiza la mayor vida útil de los equipos.

Descripción del servicio:

Evaluación de los procesos de gestión de la lubricación, identificando oportunidades para garantizar confiabilidad en su operación, estandarización de procedimientos, buenas prácticas en el manejo de lubricantes, insumos, entrenamientos, manejo de residuos peligrosos.

Cuando se Justifica su implementación:

- ๐Clave para asegurar y extender la vida útil de diseño.

- ๐Problemas y fallas repetitivas por causa de lubricación deficiente.

- ๐Altos consumos de lubricantes.

- ๐Asegurar el cumplimiento legal en manejo de residuos peligrosos.

Beneficios:

- ๐Mayor vida útil de las máquinas.

- ๐Manejo seguro de productos peligrosos.

- ๐Optimización del consumo de lubricantes.

- ๐Mejora en la confiabilidad de la maquinaria y los procesos.

- ๐Cumplimiento de normas y estándares.

- ๐Prevención de la contaminación.

IDENTIFICACIÓN DE MAQUINARIA Y LÍNEAS DE PROCESO

Objetivo General:Estructurar la identificación de los activos productivos para garantizar un flujo y registro de información confiable para los procesos de mantenimiento y operación, incluye la identificación de equipos y líneas de flujo (fluidos), para facilitar la operación, identificación de problemas y reducción del riesgo para dar cumplimiento a lo estándares de la norma OSHA para el control de energías peligrosas.

Descripción del servicio:

Identificación previa con personal que conozca la planta y revisión de los diagramas de procesos e instrumentación (P&ID), con operadores, instrumentistas, electricistas y mecánicos.

El servicio consiste en identificar los equipos y las líneas de flujo con etiquetas impresas de vinilo de alta adherencia, con una duración promedio de 5 años, según el ambiente donde se ubique la etiqueta.

Cuando se Justifica su implementación:

- ๐Garantizar una operación confiable.

- ๐Reducir los riesgos en la operación y el mantenimiento: calidad, rechazos, accidentes, reproceso, impactos ambientales.

- ๐Identificación rápida los problemas.

- ๐Cumplir requisitos de normas de gestión: ISO, OSHAS, Responsabilidad Integral.

- ๐Cuando hace parte de las acciones correctivas producto de un análisis de incidente o accidentes (por error de identificación de equipos).

Beneficios:

- ๐Reducción del riesgo para quienes operan y mantienen la planta.

- ๐Menor tiempo en detectar y solucionar problemas de procesos o mantenimiento.

- ๐Facilidad de entrenamiento para nuevos operadores de producción y mantenimiento.

- ๐Menores gastos en procesos de investigación de incidentes y penalizaciones.

EVALUACIÓN DE PROVEEDORES

Objetivo General:Evaluar proveedores para el suministro de bienes y servicios tanto para el mantenimiento como para la ejecución de proyectos, con el fin de mejorar la confiabilidad de la cadena de abastecimiento, garantizando que la gestión de mantenimiento no se ve afectada por terceros.

Descripción del servicio:

Con un procedimiento de evaluación aprobado por el cliente, con información pertinente para cada grupo de servicio o suministro a evaluar, se programan visitas a las instalaciones de los proveedores para verificar información, capacidad productiva y estructura de calidad. Luego se presentan cuadros comparativos para el grupo evaluado para facilitar la toma de decisiones y planes de acción a seguir.

Cuando se Justifica su implementación:

- ๐Abastecimientos y Mantenimiento deben garantizar que los materiales y servicios lleguen a tiempo y con la calidad especificada para asegurar el mantenimiento y la operación.

- ๐Cuando las partes suministradas o servicios no son de alta calidad y generan retrasos o reprocesos en las actividades de mantenimiento.

Beneficios:

- ๐Competencia entre los proveedores, generando mejoras en los suministros en cuanto a calidad, tiempo y valor agregado.

- ๐Mejor desempeño de los equipos y por lo tanto en disponibilidad para producir más unidades y de mejor calidad.

- ๐La competencia en algunas ocasiones puede mejorar el tema precio y unidades consumidas.

- ๐Optimizar el inventario de repuestos y su planeación.

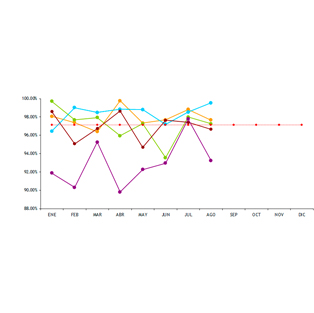

INDICADORES DE GESTIÓN

Objetivo General:Acompañamos a nuestros clientes en el proceso de revisión de su actual sistema de medición y control de la gestión de mantenimiento, para identificar oportunidades de mejora.

Descripción del servicio:

Revisión y análisis del sistema actual de indicadores, su alineación con los objetivos estratégicos de empresa y su pertinencia para el monitoreo y control de los aspectos críticos de éxito en el logro de los objetivos.

Cuando se Justifica su implementación:

- ๐Cuando no se están logrando los resultados.

- ๐Cuando las metas de área se logran pero los resultados de empresa no.

- ๐Cuando el entorno exige cambios.

Beneficios:

- ๐Alineación con los objetivos de empresa.

- ๐Indicadores adecuados para seguimiento y control del desempeño de los procesos de mantenimiento.

- ๐Toma de decisiones oportuna.

- ๐Optimiza el uso de los recursos.